在第三代半導體的浪潮中,GaN器件雖然以高頻高效著稱�,但其可靠性驗證一直是橫亙在量產前的一道坎。近期�����,我們在針對p-GaN HEMT進行高溫反向偏置(HTRB)測試時���,遭遇了器件在24小時內發(fā)生災難性燒毀的嚴峻挑戰(zhàn)���。經過層層抽絲剝繭,我們發(fā)現(xiàn)罪魁禍首竟是工藝中看似常規(guī)的“清洗”步驟�。本文將帶大家深入這次失效分析的全過程�,探討如何利用無偏壓高加速應力測試(uHAST)精確定位介質層分層問題���,并揭示NMP溶劑與聚酰亞胺相互作用背后的化學陷阱���,為行業(yè)提供一份詳實的工藝避坑指南。

噩夢開端:HTRB測試中的“24小時猝死”

氮化鎵(GaN)憑借其寬禁帶特性���,在功率密度和效率上碾壓傳統(tǒng)硅基器件�����,這已是行業(yè)共識�����。然而�����,從實驗室數(shù)據(jù)到符合JEDEC標準的工業(yè)級產品���,中間隔著巨大的鴻溝。作為功率器件可靠性的“試金石”�����,高溫反向偏置測試(HTRB)主要用于考核器件在高溫高壓下的長期阻斷能力�����。

通常情況下���,GaN器件在HTRB壓力下會出現(xiàn)導通電阻(Rdson)和閾值電壓(Vth)的正向漂移�。這種漂移大多源于電子俘獲與釋放機制�����,雖然會影響性能�����,但往往是可恢復的���,并不至于直接導致器件“死亡”�����。

1�����、異常的短路失效

但在我們近期的一批商用p-GaN HEMT器件測試中�����,出現(xiàn)了極為反常的現(xiàn)象�����。在520V漏極電壓���、150°C的環(huán)境下���,部分器件并沒有撐過標準的1000小時,甚至連24小時都沒挺過就直接失效了�。

測試數(shù)據(jù)極其難看:失效器件的關態(tài)漏電流(IDSS)呈現(xiàn)指數(shù)級暴增,直接表現(xiàn)為短路模式�����。對于一款目標是高可靠性的功率器件來說�,高達25%的早期失效率是絕對無法接受的。

2、鎖定“案發(fā)現(xiàn)場”

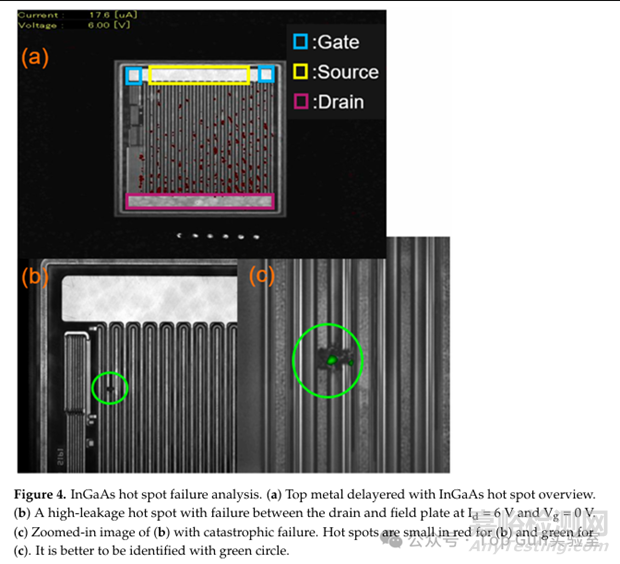

為了查明死因�,我們對失效器件進行了開封處理,并利用紅外熱成像技術尋找“熱點”(Hot Spots)�。在III-V族半導體中,熱點往往意味著局部電流擁擠或電場峰值異常�����。

通過剝離頂層金屬�����,我們發(fā)現(xiàn)大部分熱點集中在有源區(qū)���。最致命的一處熱點位于漏極(Drain)與場板(Field Plate)之間。進一步對該區(qū)域進行聚焦離子束(FIB)切割���,微觀結構下的慘狀暴露無遺:

第一�����,氮化硅(Nitride)鈍化層出現(xiàn)了明顯的裂紋�。這很可能是HTRB導致的熱積累超過了薄膜應力極限���。

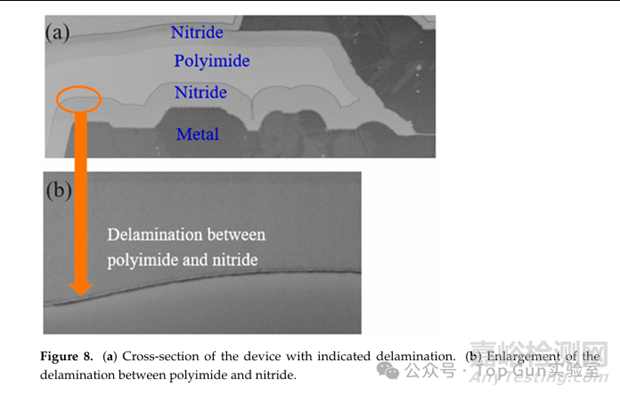

第二�,最關鍵的發(fā)現(xiàn)是,在聚酰亞胺(Polyimide)層間介質與氮化硅之間�,出現(xiàn)了嚴重的界面分層(Delamination)。

第三�����,漏極端出現(xiàn)了物理性的燒毀痕跡�����。

這三者之間顯然存在因果鏈條�。我們推測,某種化學殘留導致了介質層結合力下降���,在高溫高壓下引發(fā)分層�����,進而提供了漏電通道���,最終導致熱失控。但要證實這個推測���,我們需要一種能“復現(xiàn)”這種分層的手段�,而不引入電應力的干擾。

真相的放大鏡:引入uHAST測試機制

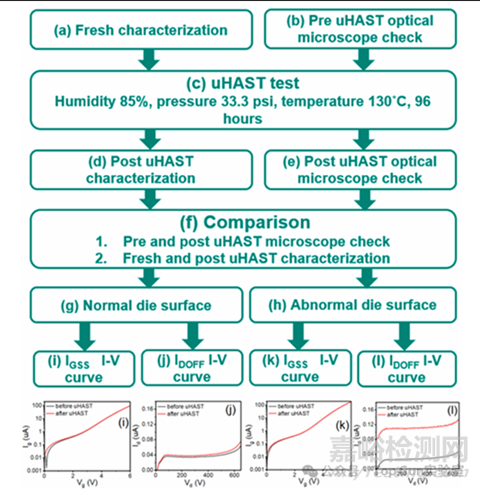

傳統(tǒng)的HTRB測試由于同時施加了電壓和溫度���,很難區(qū)分失效究竟是源于電場擊穿還是材料本身的機械/化學缺陷�。為了剝離電應力的影響�,單純驗證封裝材料和薄膜的粘附穩(wěn)定性,我們引入了無偏壓高加速應力測試(uHAST)���。

1、uHAST的獨特價值

uHAST通常用于評估非氣密性封裝在潮濕環(huán)境下的可靠性���。我們的實驗條件設定為:溫度130°C�,相對濕度85%�����,氣壓33.3 psi�,持續(xù)時間96小時。

這套組合拳的邏輯在于:利用高壓迫使?jié)駳鉂B透進封裝內部�����,利用高溫加速化學反應,如果層間界面存在粘附力弱點或化學殘留���,這種“高壓鍋”式的環(huán)境足以在不通電的情況下把分層誘發(fā)出來�����。

2���、驚人的強相關性

實驗結果驗證了我們的猜想。我們將經過uHAST測試的晶圓分為兩組進行顯微鏡檢查:表面正常組和表面異常組�。

第一,表面正常的晶圓�����,其uHAST前后的電學特性幾乎沒有變化�����,漏電流保持穩(wěn)定�。

第二,表面出現(xiàn)異常(即觀察到分層跡象)的晶圓�����,其關態(tài)漏電流(IDSS)在測試后暴增了400%。

這一數(shù)據(jù)與我們在HTRB測試中24小時失效器件的表現(xiàn)高度一致�。通過對uHAST誘發(fā)分層區(qū)域進行FIB切片分析,我們使用了反轉色調技術(Reverse Tone)增強對比度�����,清晰地觀察到了聚酰亞胺與氮化硅之間的縫隙�。

這一發(fā)現(xiàn)至關重要,它證實了分層是漏電暴增的直接原因���,而HTRB中的電場只是加速了這一過程導致的擊穿�����。問題的核心,最終指向了制造工藝——究竟是什么讓這兩層材料“貌合神離”�����?

隱形殺手:NMP溶劑的化學陷阱

在半導體制造中���,清洗通常被認為是提高良率�����、去除雜質的“正義”步驟�����。然而���,深入復盤我們的工藝流程�����,所有的線索都指向了一個常用的溶劑:N-甲基吡咯烷酮(NMP)�����。

1���、工藝流中的隱患

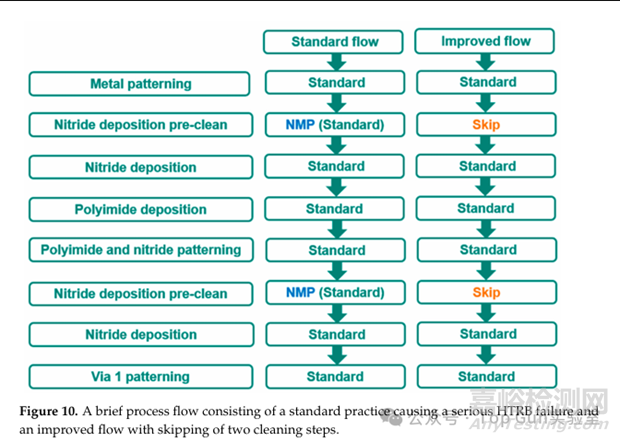

在標準工藝流程中,為了保證表面潔凈度�����,我們在氮化硅沉積之前�,以及聚酰亞胺沉積之后,都加入了NMP清洗步驟�。工程師的初衷是好的�����,試圖清除光刻膠殘留或其他有機污染物���。

但是,我們忽略了聚酰亞胺(Polyimide)的化學特性�。

2、致命的化學反應

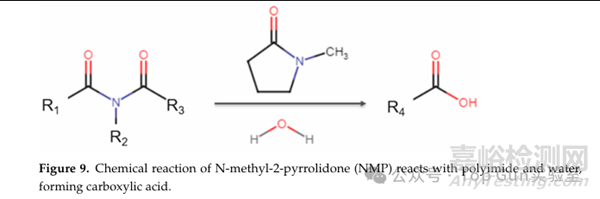

根據(jù)羧酸衍生物的反應原理�,聚酰亞胺在特定條件下會與NMP及水發(fā)生反應。具體來說�����,NMP攻擊聚酰亞胺分子鏈���,導致其開環(huán)或降解���,最終生成腐蝕性的羧酸(Carboxylic Acid)���。

這個反應的后果是災難性的:

第一�,殘留腐蝕:反應生成的羧酸殘留物會潛伏在層間介質界面���。它不僅破壞了聚酰亞胺與氮化硅之間的化學鍵合�,直接導致粘附力大幅下降。

第二�����,漏電通道:這種殘留物本身可能就是導電的離子型污染物�,或者它吸濕后變成導電介質。這就解釋了為什么在uHAST(高濕)測試后漏電流會激增400%�����。

第三�����,熱失控正反饋:在HTRB測試中�,高壓導致這些缺陷處漏電流增加,漏電流產生焦耳熱���,熱量進一步加劇分層并活化化學殘留�����,最終形成熱失控(Thermal Runaway)�����,導致我們在24小時內看到的漏極燒毀�。

這就是為什么“清洗”反而變成了“污染”。這個微小的化學疏忽�,成為了擊穿整個器件可靠性防線的特洛伊木馬。

絕地反擊:工藝優(yōu)化與零失效的達成

找到病灶后�����,治療方案就變得清晰而果斷�����。我們并沒有對器件結構進行傷筋動骨的改動���,而是對清洗工藝進行了外科手術式的精準切除���。

1、做減法的藝術

我們重新設計了工藝流程���,直接移除了涉及NMP的兩個清洗步驟:1、 氮化硅沉積前的預清洗(跳過NMP)�。2���、 聚酰亞胺圖形化后的清洗(跳過NMP)。

我們意識到�,對于已經固化的聚酰亞胺薄膜,引入強極性溶劑如NMP風險極大���。依靠標準的去離子水清洗和其它非反應性步驟�,已足以滿足顆粒度控制要求�,且不會引入化學損傷。

2�、1000小時的完美答卷

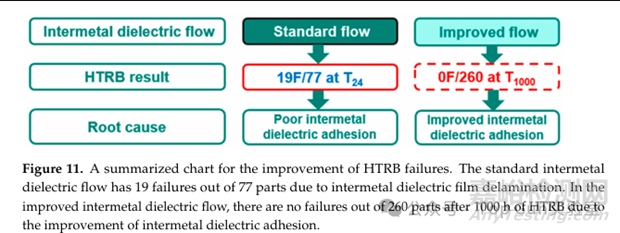

工藝改進后的效果是立竿見影的。我們對采用新流程生產的三個批次�、共計260顆器件進行了嚴苛的HTRB驗證(520V, 150°C)。

結果令人振奮:

零失效:在完整的1000小時測試周期內�,沒有出現(xiàn)一顆器件燒毀。

零分層:測試后的物理分析顯示�,聚酰亞胺與氮化硅界面結合緊密,未見任何裂紋或剝離�。

漏電穩(wěn)定:IDSS曲線在整個測試周期內保持平穩(wěn),沒有出現(xiàn)此前那種指數(shù)級跳變�����。

從19/77(24小時內失效)到0/260(1000小時通過),這一巨大的反差無可辯駁地證明了:NMP殘留就是導致早期失效的元兇���,而移除該步驟徹底根治了這一頑疾�����。

結語與啟示

這次從失效到復活的經歷�,給我們的功率半導體研發(fā)留下了深刻的啟示:

第一�����,警惕化學兼容性���。在異質集成(GaN + Silicon + 多種介質層)的今天�����,材料間的化學相互作用變得極其復雜���。傳統(tǒng)的“標準清洗工藝”不能照搬,必須深入評估溶劑與每一層有機/無機材料的反應機理���。

第二�,uHAST的妙用。通常被視為封裝級測試的uHAST�,在晶圓級工藝排查中同樣威力巨大。它能高效地將機械粘附問題和濕度敏感問題從復雜的電學失效中剝離出來�,是排查分層問題的強力工具�����。

第三�����,可靠性源于細節(jié)�。GaN器件的擊穿往往不是因為半導體材料本身不夠好,而是因為鈍化層�、介質層或界面處理上微小的工藝瑕疵。對于旨在替代硅基器件的高壓GaN HEMT來說���,界面工程(Interface Engineering)的重要性不亞于外延生長�����。

在追求極致功率密度的道路上�,不僅需要設計上的宏大構想�����,更需要對微觀界面化學的敬畏之心。每一個工藝步驟的增減�,都值得我們用最嚴苛的物理實驗去反復拷問。