18-8型奧氏體不銹鋼具有優(yōu)良的塑/韌性和焊接性能����,但強(qiáng)度和屈強(qiáng)較低;而低碳高鉻不銹鋼具有較高的強(qiáng)度和耐氧化腐蝕性能���,但存在較大脆性?xún)A向���。在18-8型奧氏體不銹鋼基礎(chǔ)上,通過(guò)提高Cr�、Mo等鐵素體形成元素的含量和鐵素體相比例,使其具有奧氏體(γ相)–鐵素體(α相)兩相組織���,這種不銹鋼被稱(chēng)為雙相不銹鋼���。雙相不銹鋼中的奧氏體可提高鋼的塑性和韌性而改善材料工藝性能(如焊接性能);鐵素體能起到提高鋼的強(qiáng)度和改善耐氧化腐蝕性能的作用�;兩相組織的共同存在還能抑制晶粒長(zhǎng)大傾向。因此�,雙相不銹鋼同時(shí)具備奧氏體不銹鋼和鐵素體不銹鋼兩者的優(yōu)點(diǎn)。

2507雙相不銹鋼是在18-8型奧氏體不銹鋼的基礎(chǔ)上�,提高Cr元素含量同時(shí)加入Mo����、Cu元素而形成的一種雙相不銹鋼����,基體組織由鐵素體和奧氏體兩相組成。2507雙相不銹鋼具有較高的屈服強(qiáng)度和良好的塑性����、韌性,以及優(yōu)良的耐應(yīng)力腐蝕�、耐晶間腐蝕及耐點(diǎn)蝕性能,還具有良好的加工性能和焊接性能�,從而被廣泛應(yīng)用于石油化工、海洋船舶���、國(guó)防軍工等領(lǐng)域�。

2507雙相不銹鋼的組織與性能受熱處理工藝的影響較大�,在不同熱處理工藝條件下,獲得的組織和性能也不同�,本文擬通過(guò)2507雙相不銹鋼的熱處理工藝試驗(yàn),研究不同固溶時(shí)效處理工藝對(duì)其組織和性能的影響���。

1 試驗(yàn)材料及方法

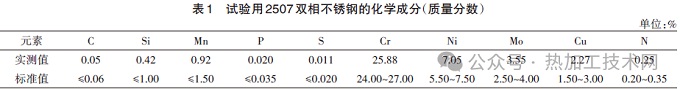

采用熱軋態(tài)2507雙相不銹鋼作為試驗(yàn)材料����,其化學(xué)成分見(jiàn)表1���。

將試驗(yàn)材料制成20mm×10mm×10mm的金相試樣和Φ17mm的圓棒拉伸及硬度試樣����,采用SX2-4-13型箱式電阻爐將試樣分別加熱到1000���、1050�、1100℃進(jìn)行固溶熱處理���,保溫時(shí)間為30min���,然后取出水冷。將以上固溶處理后的試樣再進(jìn)行800℃時(shí)效熱處理�,保溫時(shí)間為1~2h;將熱軋態(tài)���、固溶態(tài)及時(shí)效后的試樣制備成金相試樣����,腐蝕并洗凈吹干后在ZEISS AxioObserver 7M型光學(xué)顯微鏡下對(duì)試樣進(jìn)行顯微組織觀察和級(jí)別評(píng)定;通過(guò)金相圖像分析儀對(duì)鐵素體含量進(jìn)行定量檢測(cè)�;將各種狀態(tài)下的試樣制備成拉伸、硬度和沖擊試樣����,利用SHT-4605型萬(wàn)能試驗(yàn)機(jī)對(duì)其進(jìn)行室溫拉伸試驗(yàn);使用HR-150S型洛氏硬度計(jì)進(jìn)行硬度試驗(yàn)�;采用JBS-300型沖擊試驗(yàn)機(jī)進(jìn)行沖擊試驗(yàn)。

2 試驗(yàn)結(jié)果及分析

2.1 固溶熱處理對(duì)顯微組織的影響

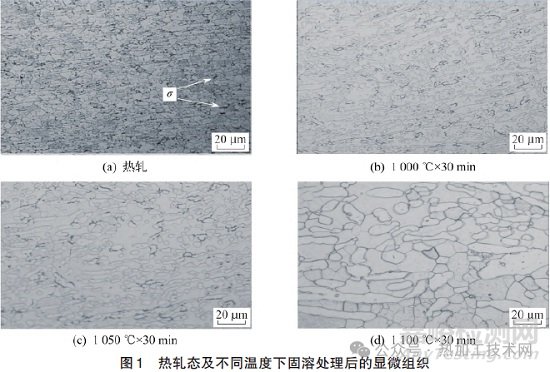

熱軋態(tài)及不同溫度下固溶處理后的顯微組織如圖1所示����。

熱軋態(tài)和固溶態(tài)基體組織均為奧氏體–鐵素體(γ-α)兩相組織,熱軋態(tài)兩相交界處有較多σ析出相����,如圖1(a)所示。經(jīng)不同溫度固溶處理后���,試樣顯微組織形態(tài)發(fā)生變化:在1000 ℃固溶時(shí)σ相已開(kāi)始溶解�;1050 ℃固溶處理后σ相大量溶解���,鐵素體含量升高���,晶粒較細(xì)���;溫度升高至1100 ℃固溶處理時(shí)���,σ相已完全溶解���,顯微組織明顯粗化,鐵素體含量明顯升高���,如圖1(b)~圖1(d)所示����。分別對(duì)熱軋態(tài)和不同溫度下固溶處理后試樣的平均晶粒度和鐵素體平均含量進(jìn)行定量檢測(cè)����,其結(jié)果見(jiàn)表2。從檢測(cè)結(jié)果來(lái)看�,隨著固溶熱處理溫度升高,由于析出相逐漸溶解����,晶粒逐漸變粗,鐵素體相含量不斷增加����,在1000~1100 ℃固溶時(shí)���,晶粒度為5~8級(jí),鐵素體相所占比例為58%~70%���,當(dāng)加熱溫度達(dá)1100 ℃時(shí)����,晶粒明顯粗化���,鐵素體相比例急劇增加���。

2.2 時(shí)效熱處理對(duì)顯微組織的影響

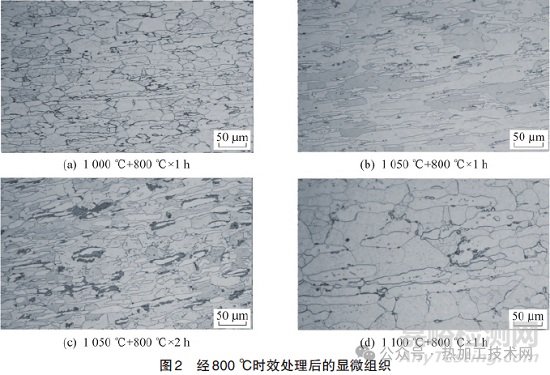

不同溫度固溶試樣再經(jīng)800℃時(shí)效后的顯微組織如圖2所示。時(shí)效過(guò)后的2507雙相不銹鋼的室溫組織不再僅僅是奧氏體和鐵素體兩相組織�,其顯微組織中出現(xiàn)較多析出相,該析出相主要由鐵素體α相分解形成����。

由圖2可知,相較于固溶態(tài)相���,試樣在800℃時(shí)效后奧氏體γ相變化不大�,而鐵素體α相發(fā)生較明顯變化。1000~1100 ℃固溶試樣經(jīng)800℃時(shí)效后鐵素體α相均有不同程度的分解和析出���,α相分解成σ相����、γ2相和M23C6碳化物���。在1050℃固溶+800℃時(shí)效時(shí),隨著時(shí)效時(shí)間的延長(zhǎng)�,α相的分解比例增加,析出相(分解產(chǎn)物)數(shù)量逐漸增多���。由圖2(c)可知����,σ相主要在α相與γ相的兩相界面析出并向α相內(nèi)推進(jìn)(α相由相界向內(nèi)逐步分解)����。由圖2(d)可知,1100 ℃固溶的時(shí)效組織與前者相比����,由于鐵素體α相的分解速度減慢���,σ相的析出量也相對(duì)減少。

2507雙相不銹鋼是低碳高鉻不銹鋼���,在固溶后的時(shí)效過(guò)程中發(fā)生一系列組織轉(zhuǎn)變�,形成σ相和其他析出相而使材料硬化�。2507雙相不銹鋼在450℃和800℃出現(xiàn)時(shí)效硬度峰值,前者由spinodal機(jī)制發(fā)生兩相分離而形成富鉻的亞微觀原子偏聚區(qū)造成����,后者主要由σ相析出引起,本文只針對(duì)后者即主要析出相σ相的影響規(guī)律進(jìn)行試驗(yàn)和研究�。2507雙相不銹鋼在800 ℃時(shí)效過(guò)程中的析出相包括σ相、γ2相及Cr23C6�,其可影響鋼的各種性能。σ相是一種硬而脆的金屬間相�,主要由Fe、Cr����、Mo等元素構(gòu)成,由于鐵素體α相的原子密排度較低����,合金元素在鐵素體α相中的擴(kuò)散速度較奧氏體γ相更快���,而且鐵素體α相中富集Cr和Mo元素,有利于σ相在α相中形核���,因此����,2507雙相不銹鋼中加入的Mo元素會(huì)加快σ相析出�。2507雙相不銹鋼中的碳含量為0.05%~0.06%���,而碳在鐵素體α 相中的極限溶解度僅為0.02%����。在800 ℃加熱時(shí)的分解初始階段���,過(guò)飽和的碳以Cr23C6形式首先在相界快速析出�,同時(shí)導(dǎo)致相界附近Cr元素?fù)p失���,促使這一貧Cr區(qū)轉(zhuǎn)變成二次奧氏體即γ2���,相變過(guò)程可表示為:α→γ2+Cr23C6���。

γ2長(zhǎng)大釋放出多余的Cr元素?cái)U(kuò)散至鄰近鐵素體,從而為σ相的進(jìn)一步形成創(chuàng)造有利條件�。因此,Cr23C6在α和γ相界的析出對(duì)σ相形成具有關(guān)鍵作用���。同時(shí)����,σ相的析出存在另一種形核形式����,其可直接在富Cr的鐵素體上形核并長(zhǎng)大,若σ相在α相的富Cr區(qū)形核并析出���,Ni元素被釋放至鄰近區(qū)域���,則在σ相附近的貧Cr富Ni區(qū)形成γ2,隨著時(shí)效過(guò)程的持續(xù)進(jìn)行����,其最終全部共析分解為γ2+σ���,這一相變過(guò)程可表示為:α→γ2+σ。2507雙相不銹鋼中σ相的析出速度受鋼的成分�、固溶溫度、時(shí)效溫度及晶粒尺寸等諸多因素影響���。α相中富集Cr����、Mo等鐵素體形成元素���,γ相中富集Ni���、Cu等奧氏體相形成元素���。隨著固溶溫度升高����,α相比例增加�,相界及晶界的總界面減少,Cr�、Mo等在α相內(nèi)的分布逐漸趨于一致���,鐵素體中Cr、Mo等元素的濃度相對(duì)降低���。因此���,隨著固溶溫度提高,在相同時(shí)效條件下����,σ相的析出趨勢(shì)和速度也逐步減緩。

2.3 固溶和時(shí)效處理對(duì)力學(xué)性能的影響

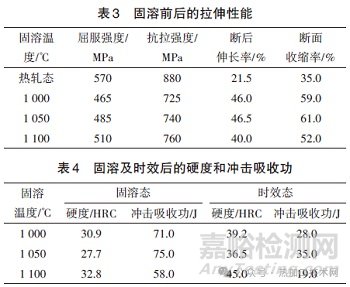

分別對(duì)熱軋態(tài)和不同溫度固溶及時(shí)效后的力學(xué)性能進(jìn)行檢測(cè)�,固溶前后的拉伸試驗(yàn)結(jié)果見(jiàn)表3,固溶及800 ℃ 時(shí)效后的硬度和沖擊試驗(yàn)結(jié)果見(jiàn)表4�。

由表3和表4可知,固溶態(tài)具有良好的塑性和韌性�,其強(qiáng)度和硬度相對(duì)較低,加工性能較高���。經(jīng)800℃時(shí)效后����,硬度大幅提高�,韌性明顯下降���。雙相不銹鋼力學(xué)性能中的強(qiáng)度指標(biāo)在很大程度上取決于鐵素體α相的含量和分布,而力學(xué)性能中的塑性和韌性指標(biāo)則取決于奧氏體γ相的含量和分布����。以上力學(xué)性能試驗(yàn)結(jié)果可根據(jù)材料在不同狀態(tài)下的顯微組織變化進(jìn)行合理解釋?zhuān)阂环矫妫?507雙相不銹鋼在高溫固溶時(shí),熱軋加工和冷卻過(guò)程中產(chǎn)生的σ相及碳化物等析出相發(fā)生溶解����,基體組織得到充分固溶,因此�,固溶狀態(tài)下的強(qiáng)度和硬度較低,塑性和沖擊韌性良好�;另一方面,由于不同溫度的固溶處理改變兩相比例����,不同程度影響鋼的力學(xué)性能,當(dāng)固溶溫度在1000~1050℃時(shí)����,鐵素體α相含量為60% 左右����,兩相晶粒也較細(xì)�,沖擊韌度較好���,在1050 ℃固溶處理時(shí)能使2507雙相不銹鋼獲得良好綜合力學(xué)性能����。當(dāng)固溶溫度達(dá)1100 ℃時(shí)����,鐵素體α相含量超過(guò)70%,屈服強(qiáng)度提高�,但由于晶粒明顯粗化,沖擊韌性下降較為明顯���。在后續(xù)800℃時(shí)效過(guò)程中�,由于鐵素體α相發(fā)生分解����,σ相和碳化物等高硬度脆性析出相重新析出,在兩相的相界和晶界分布����,使得材料強(qiáng)度硬度升高,塑性、韌性明顯下降����,鋼的性能降低。

2.4 固溶和時(shí)效處理對(duì)耐蝕性能的影響

按照國(guó)家標(biāo)準(zhǔn)GB/T 4334—2020《金屬和合金的腐蝕奧氏體及鐵素體/奧氏體雙相不銹鋼晶間腐蝕試驗(yàn)方法》中的E法即硫酸?硫酸銅試驗(yàn)方法�,對(duì)2507雙相不銹鋼固溶態(tài)和800℃時(shí)效態(tài)的試樣進(jìn)行晶間腐蝕試驗(yàn),結(jié)果見(jiàn)表5�。

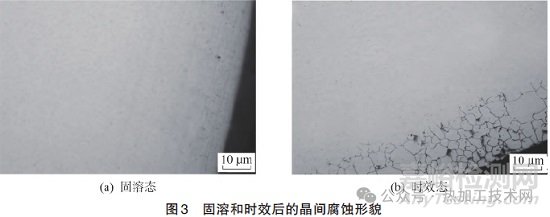

采用彎曲法評(píng)定試樣,固溶態(tài)試樣晶間腐蝕試驗(yàn)結(jié)果合格����,高硬度的時(shí)效態(tài)試樣在彎曲時(shí)發(fā)生斷裂,隨后再對(duì)其采用金相法評(píng)定����,發(fā)現(xiàn)時(shí)效態(tài)試樣存在晶間腐蝕現(xiàn)象,其晶間腐蝕深度為0.03mm����,如圖3所示。按照國(guó)家標(biāo)準(zhǔn)GB/T 17897—2016《金屬和合金的腐蝕 不銹鋼三氯化鐵點(diǎn)腐蝕試驗(yàn)方法》����,對(duì)固溶態(tài)和800℃時(shí)效態(tài)的試樣進(jìn)行點(diǎn)腐蝕試驗(yàn),2507雙相不銹鋼固溶態(tài)試樣的腐蝕率為395 MPY(密耳每年)���,時(shí)效態(tài)試樣的腐蝕率為1570 MPY���。

由以上試驗(yàn)數(shù)據(jù)可知,2507雙相不銹鋼在固溶態(tài)具有良好的耐點(diǎn)腐蝕�、晶間腐蝕性能。此外���,根據(jù)相關(guān)文獻(xiàn)報(bào)道���,該材料還具有優(yōu)良的耐應(yīng)力腐蝕性能。由以上2種熱處理狀態(tài)試樣的腐蝕試驗(yàn)結(jié)果也可知����,相對(duì)于固溶態(tài),時(shí)效態(tài)試樣耐蝕性能明顯降低�,在腐蝕介質(zhì)和環(huán)境作用下鋼的腐蝕速率明顯加快,但相關(guān)研究表明����,由于2507雙相不銹鋼是高鉻含鉬的不銹鋼,其耐晶間腐蝕和耐點(diǎn)蝕性能仍高于0Cr18Ni9�、1Cr18Ni9Ti等不含鉬的18-8型單相奧氏體不銹鋼。

3 結(jié)論

(1)2507雙相不銹鋼隨固溶溫度升高����,析出相逐步溶解���,晶粒逐漸變粗,鐵素體相含量不斷增加�。1050 ℃固溶熱處理后析出相充分溶解,晶粒較細(xì)���,固溶溫度達(dá)到1100℃時(shí)����,晶粒明顯粗化�,鐵素體含量明顯增加。

(2)2507雙相不銹鋼經(jīng)800 ℃時(shí)效后鐵素體α相分解成σ相和碳化物析出相����,分解析出首先發(fā)生在相界面上,進(jìn)而擴(kuò)展到鐵素體內(nèi)部���。分解析出速度受固溶溫度和時(shí)效時(shí)間影響����,并隨著時(shí)效時(shí)間的延長(zhǎng)�,鐵素體α相的分解比例增加����,析出相數(shù)量逐漸增多����;隨著固溶溫度升高�,時(shí)效組織中鐵素體α相的分解析出速度減緩。

(3)2507雙相不銹鋼在固溶態(tài)具有良好的塑性和韌性�,采用1050 ℃固溶處理能使該材料獲得較好的綜合力學(xué)性能。經(jīng)800 ℃時(shí)效后�,σ相和碳化物等高硬度脆性析出相在相界和晶界重新析出分布,導(dǎo)致該材料強(qiáng)度硬度大幅提高���,塑性�、韌性明顯下降�。

(4)2507雙相不銹鋼在固溶態(tài)具有良好的抗點(diǎn)腐蝕、晶間腐蝕及應(yīng)力腐蝕等耐蝕性能�,但在時(shí)效后耐蝕性能明顯下降,特別是800℃時(shí)效后����,σ相和碳化物等富含合金元素的第二相大量析出,使得基體合金元素貧化�,鋼的腐蝕速率加快�,耐蝕性能降低����。