采用真空熔煉���、1150 ℃均勻化退火��、1000 ℃熱軋���、950 ℃退火等工藝制備含質(zhì)量分?jǐn)?shù)0.20%鈮的446鐵素體不銹鋼�����,研究了熱軋變形量(20%���,40%,60%)對(duì)試驗(yàn)鋼組織和耐鋁液腐蝕性能的影響��。結(jié)果表明:隨著熱軋變形量的增加��,試驗(yàn)鋼的晶粒尺寸明顯細(xì)化�����,析出相析出位置由晶界轉(zhuǎn)變?yōu)榫Ы绾途?nèi)��,小角度晶界含量先增后減��,當(dāng)熱軋變形量為40%時(shí)���,小角度晶界占比最高���,為27.2%。20%熱軋變形量下的析出相主要為TiN和(Ti, Nb)C�����,40%和60%熱軋變形量下主要為(Ti, Nb)(C, N)�����、(Ti, Nb)C和Fe2Nb�����,60%熱軋變形量下Fe2Nb相的含量更多�����。隨著熱軋變形量的增加�����,770 ℃鋁液中浸蝕1 h后試驗(yàn)鋼表面形成的金屬間化合物層厚度先減小后增大��,40%熱軋變形量下的厚度最小,為54.04μm�����,同時(shí)金屬間化合物層中存在彌散分布的(Ti, Nb)C析出相��,此時(shí)試驗(yàn)鋼具有最優(yōu)異的耐鋁液腐蝕性能��。

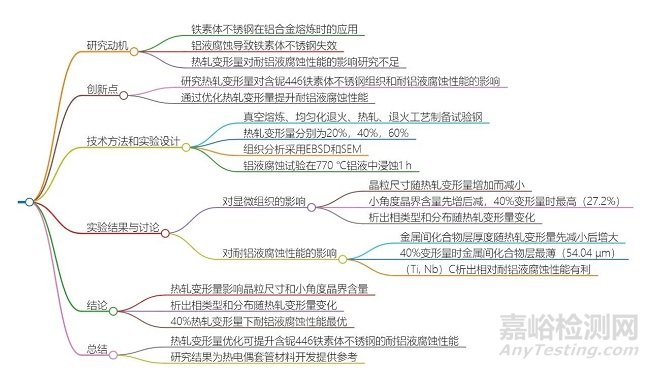

論文標(biāo)題:

熱軋變形量對(duì)含鈮446鐵素體不銹鋼組織與耐鋁液腐蝕性能的影響

論文作者:

宋佳敏��,廖勁成��,楊弋濤

01研究背景

鐵素體不銹鋼具有價(jià)格低廉��、力學(xué)性能穩(wěn)定�����、高溫性能良好等優(yōu)點(diǎn)��,被廣泛用于鋁合金熔煉時(shí)的熱電偶套管材料��。鐵素體不銹鋼將鋁液隔絕以保護(hù)熱電偶��,由于與高溫熔融鋁液直接接觸��,易受鋁液腐蝕而失效���。鐵素體不銹鋼在熔融鋁液中的腐蝕屬于擴(kuò)散腐蝕:不銹鋼基體被鋁液潤濕后�����,鐵元素溶于鋁液而鋁原子向不銹鋼中反應(yīng)擴(kuò)散���。鋁原子和鐵原子在界面處發(fā)生反應(yīng)生成 Fe2Al5和FeAl3相,從而形成金屬間化合物層�����。研究表明��,在446鐵素體不銹鋼成分的基礎(chǔ)上添加質(zhì)量分?jǐn)?shù)0.2%鈮元素后���,鋁液腐蝕形成的金屬間化合物層厚度減小�����,該鋼具有更優(yōu)異的耐鋁液腐蝕性能�����。

在熱電偶管套的生產(chǎn)過程中��,鐵素體不銹鋼薄板的加工流程包括鑄造���、熱軋�����、退火��、酸洗��、冷軋�����、再次退火等步驟���,其中熱軋是影響制品性能的關(guān)鍵環(huán)節(jié)之一。在軋制過程中��,鐵素體晶粒會(huì)經(jīng)歷動(dòng)態(tài)再結(jié)晶和回復(fù)過程���,隨著變形量的增加而逐漸細(xì)化���,小角度晶界增加���。小角度晶界具有較強(qiáng)的腐蝕抗力�����,可使基體獲得更好的耐腐蝕性能���。目前���,有關(guān)熱軋變形量對(duì)含鈮鐵素體不銹鋼耐鋁液腐蝕性能的研究很少,能否通過熱軋變形量的優(yōu)化來調(diào)控其顯微組織從而提升耐鋁液腐蝕性能等至今仍不清楚�����。為此���,作者以含質(zhì)量分?jǐn)?shù) 0.20%鈮的446鐵素體不銹鋼為研究對(duì)象���,采用真空熔煉、1150℃均勻化退火、1000℃熱軋�����、950℃退火等工藝制備試驗(yàn)鋼���,研究了熱軋變形量對(duì)試驗(yàn)鋼組織及耐鋁液腐蝕性能的影響�����,以期為鋁工業(yè)生產(chǎn)所用熱電偶套管材料的開發(fā)和應(yīng)用提供參考�����。

02研究亮點(diǎn)

1 試樣制備與試驗(yàn)方法

本章節(jié)詳細(xì)介紹了含鈮446鐵素體不銹鋼試樣的制備與試驗(yàn)方法���。首先通過真空電弧爐熔煉制備鈮質(zhì)量分?jǐn)?shù)為0.20%的鑄錠,并進(jìn)行了化學(xué)成分分析���。鑄錠經(jīng)1150℃×2h均勻化退火后���,在1000℃下進(jìn)行熱軋,變形量分別為20%�����、40%和60%,隨后進(jìn)行950℃×1h退火處理���。采用電解拋光和EBSD技術(shù)進(jìn)行組織分析�����,利用SEM和EDS觀察第二相形貌和微區(qū)成分。鋁液腐蝕試驗(yàn)在770℃下進(jìn)行1小時(shí)�����,腐蝕后通過SEM觀察截面形貌���,并用EDS分析腐蝕界面區(qū)域的成分變化�����。

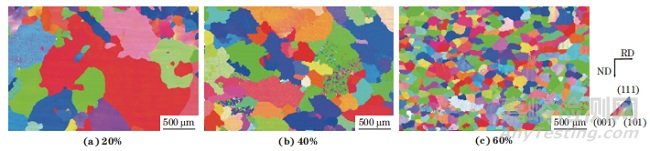

不同熱軋變形量下試驗(yàn)鋼的晶體取向圖

2 試驗(yàn)結(jié)果與討論

本章節(jié)重點(diǎn)研究了熱軋變形量對(duì)含鈮446鐵素體不銹鋼組織和耐鋁液腐蝕性能的影響���。隨著熱軋變形量從20%增加到60%,晶粒取向由<001>//ND主導(dǎo)轉(zhuǎn)變?yōu)?lt;111>//ND主導(dǎo)�����,最終趨于隨機(jī)分布,平均晶粒尺寸從164.8μm減小至89.3μm���,再結(jié)晶程度提高��。小角度晶界(LAGB)比例先增后降���,40%變形時(shí)達(dá)到最高(27.2%)。析出相類型和分布隨變形量變化:20%時(shí)主要為晶界分布的(Ti, Nb)C和TiN���;40%時(shí)出現(xiàn)晶內(nèi)析出的(Ti, Nb)C和FeNb相�����,分布更彌散��;60%時(shí)FeNb相增多。耐鋁液腐蝕性能在40%變形時(shí)最佳���,金屬間化合物層厚度最?�。?4.04μm)��,歸因于亞結(jié)構(gòu)增多�����、晶內(nèi)析出相彌散分布阻礙鋁擴(kuò)散���;60%變形時(shí)因LAGB減少�����、FeNb相增多和裂紋產(chǎn)生��,耐腐蝕性下降。

鋁液浸蝕后不同熱軋變形量下試驗(yàn)鋼截面元素含量分布

03結(jié)束語

(1)隨著熱軋變形量由20%增加到60%��,試驗(yàn)鋼晶粒尺寸減小��,小角度晶界含量先增后減��,當(dāng)熱軋變形量為40%時(shí)��,小角度晶界占比最高��,為27.2%�����。

(2)20%熱軋變形量下析出相主要在晶界處析出���,組成主要為 TiN 和(Ti, Nb)C;40%和 60%熱軋變形量下析出相彌散分布在晶界和晶內(nèi)�����,組成主要為(Ti, Nb)(C, N)��、(Ti, Nb)C 和 Fe2Nb,60%熱軋變形量下Fe2Nb 相的含量更多��。

(3)隨著熱軋變形量的增加���,試驗(yàn)鋼表面因鋁液浸蝕形成的金屬間化合物層厚度先減小后增大;40%熱軋變形量下的厚度最小��,為 54.04 μm���,此時(shí)金屬間化合物層中存在彌散分布的(Ti, Nb)C 析出相���,試驗(yàn)鋼具有最優(yōu)異的耐鋁液腐蝕性能。